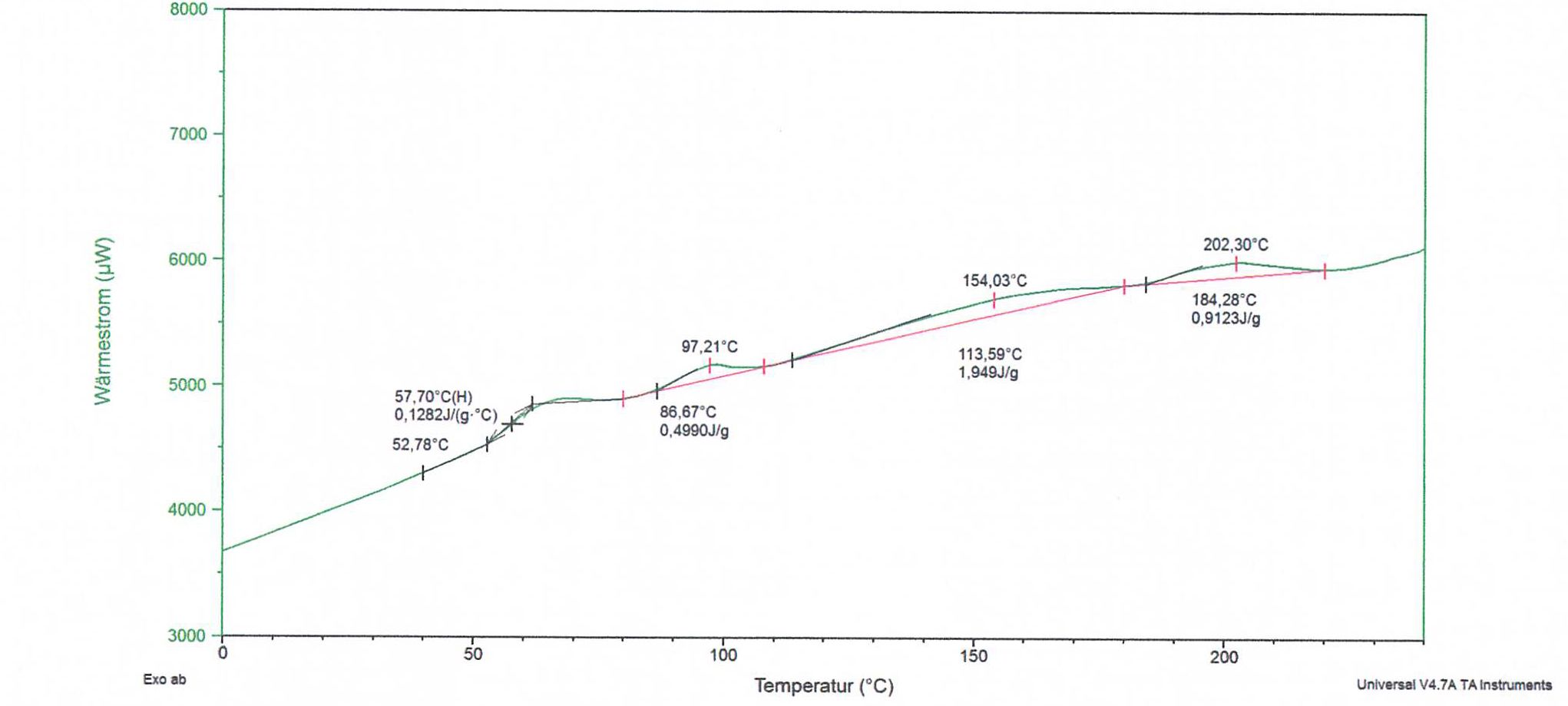

DSC Analyse Fett, Wachs und Emulgator

Die DSC Analyse (Dynamische Differenzkalorimetrie) kann sehr gut für die Charakterisierung von z.B. Fett, Wachs oder Emulgator eingesetzt werden. Die Charakterisierung erfolgt über das Schmelz- und Abkühlverhalten der Substanzen. Für die Qualitätssicherung und auch bei der Entwicklung von neuen Rezepturen...